工艺概述

此工艺采用的脱硝剂为高分子活性物窑炉烟气脱硝剂,并以其“投资少,效果好,安装简单,运行成本低”等特点被迅速推广应用。该技术是采用粉体输送设备将其——高分子活性物脱硝剂喷入炉膛或者烟道温度在850℃的温度区域,被高温气化后,与烟气中的NOx化学反应,还原成N2/H2O和硝酸盐颗粒物。同时可根据企业烟气排口安装的连续在线监测系统,监测出的数据和企业的排放指标,采用PID自动控制系统控制试剂用量大小,达到脱硝的目的。

其中脱硝部分化学反应方程式为:

CO(NH2)2+2NO→2N↑+CO2↑+2H2O

CO(NH2)2+H2O→2NH3+CO2↑

4NO+4NH3+O2→4N2↑+6H2O

2NO+4NH2+2O2→3N2↑+6H2O

6NO2+8NH3→ 7N2↑+12H2O

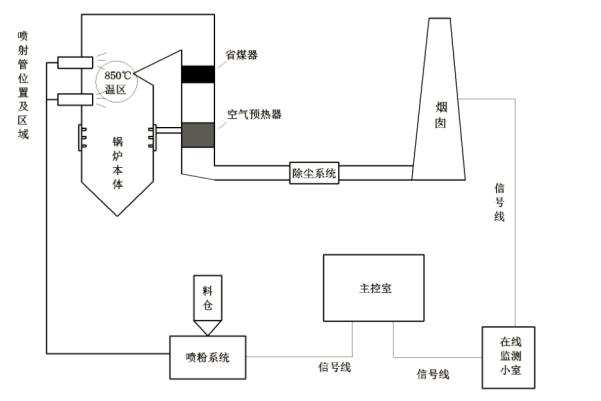

其工艺流程图如下:

喷射系统

粉体喷射系统是本公司专门为高分子活性物脱硝剂配置的专用喷射设备,本设备采用气体动力学理论进行优化设计,能实现气粒两相流的持续稳定输送,并以优质的Ocr18Ni9不锈钢作为母材;能经受干法活性分子的长期腐蚀;总体采用CAD模拟设计并辅以数控机床精密加工,并将在多个厂家长期运行的宝贵经验反馈到该设备上,使得本产品具有长期运行的可靠性及稳定性。

喷射系统主要由罗茨风机、高分子活性物脱硝剂料仓、螺旋喂料器、管道和喷枪组成。

1、罗茨风机是整个喷射系统主要的组件之一,它为整个系统提供足够的风量及风压,罗茨风机进、排气口采用了螺旋结构,使风机的进排气随转子的旋转而逐渐进行,避免了旧式风机因瞬间打开和关闭而产生的脉动和噪音,因此运转平稳,噪音低。产品配套的消音器采用了先进的吸声材料和特殊结构,也有效的降低了风机的噪音。本产品罗茨风机轴承采用日本进口NSK轴承,使产品质量更加可靠。在罗茨风机出口与螺旋喂料器结合处设置由我公司独立研发的防返风装置,其工作过程为负压吸料正压输送,实现了下料均匀、输送稳定、远距离喷射的工作要求。

2、脱硝剂料仓和螺旋喂料器是保证料剂均匀喷射的核心的组件,它是由搅拌减速电动机、搅拌桨、储料仓、视镜、高料位计、高料位声光报警、低料位计、低料位声光报警、振动器、流化装置、卸料器、卸料器减速电动机等组成。

我方在料仓设计的时候,根据粉体的流动条件和料拱强度,在料仓上面设置搅拌桨,使脱硝剂在料仓内形成整体流或者群流,从而避免了漏斗流的形成。同时在料仓易堵塞部位的斗壁上设置震打装置(仓壁振动器),使脱硝剂能很好的在出料口均匀顺畅的流下。同时增加流化装置,使脱硝剂更容易顺畅的流下。

下料器结合变频技术,使脱硝剂可根据实际需求和原烟气中污染物浓度的变化随意改变,使NOx浓度控制在合理的范围之内。

3,管道

根据物性及工艺要求,脱硝试剂输送管道选用无缝钢管及其他材质输送。

(1) 根据新版国标设计、供应成套管道、辅件和管道支撑。输送管道的支架,尽量利用厂区原有管网支架。

(2) 管道设计时充分考虑工作介质对管道系统的腐蚀与磨损,选用恰当的管材如衬胶钢管、不锈钢管、合金钢钢管和玻璃钢管道等阀门和附件。

(3) 我方按设计标准,合理确定各管道系统的设计参数如压力、温度、流量、流速等其数据提交甲方。

(4) 管道及附件的布置满足脱硝装置施工及运行维护的要求并避免与其它设施发生碰撞。

(5) 我方新设管道与甲方管道或设备相连接处,投标方指明所用材料的特性。

4,喷枪(开孔位置)

我公司在炉体温区为850℃左右的温区位置开具脱硝孔位,并且根据现场锅炉尺寸大小选择开孔的数量,选择孔径的尺寸为直径60mm圆孔。进行详细施工设计时,业主提供资料了解炉膛炉膛温度分布、炉膛气流分布以及烟气组分分布情况。温度、混合效果、停留时间是高分子脱硝系统的关键因素的保证,取决于喷射点位置的选取。所确定的喷射点应该温度合适,混合充分,并且有足够的停留时间。

工程所用喷枪是我公司为高分子脱硝系统配置的专用喷枪,喷枪采用内外双层套管设计,配备冷却水循环系统,保证喷枪在炉膛高温的环境一直处于相对较低的温度之下,从而不粘料、不变形,保障了脱硝系统的有效运行。