固定床催化氧化法基本原理:废气经过过滤后进入装有吸附能力的载体去除有机废气分子,洁净空气通过引风机作用通过烟筒排放。固定床催化氧化法中吸附废气的载体分为活性炭或分子筛吸附法。吸附原理基本相同,但这两种吸附载体都有各自的优缺点。详见下表:

固定床吸附载体对比表

载体 项目 | 沸石分子筛 | 蜂窝活性炭 |

占地面积 | 较小 | 较大 |

吸附净化效率 | 90%-95% | 90%-95% |

吸附浓缩倍率 | 10-30 | 10-20 |

脱附温度 | 180-200℃ | 150℃-180℃ |

3-5年 | 1年左右 | |

更换材料 | 更换周期长,固废量小 | 更换周期短,危废量大 |

投资 | 投资较高 | 投资较低 |

蓄热式催化燃烧法作用原理是:1、是活性炭(分子筛)对VOCs分子的吸附,提高了反应物的浓度。2、是催化氧化阶段降低反应的活化能,提高了反应速率。借助催化剂可使有机废气在较低的起燃温度下,发生无氧燃烧,分解成CO2和H2O放出大量的热,与直接燃烧相比,具有起燃温度低,能耗小的特点,某些情况下达到起燃温度后无需外界供热,反应温度在250-400℃。排放自工艺含VOCs的废气进入双槽RCO,三向切换风阀将此废气导入RCO的蓄热槽而预热此废气,含污染的废气被蓄热陶块渐渐地加热后进入催化床,VOCs在经催化剂分解被氧化而放出热能于蓄热槽中之陶块,用以减少辅助燃料的消耗。陶块被加热,燃烧氧化后的干净气体逐渐降低温度,因此出口温度略高于RCO入口温度。三向切换风阀切换改变RCO出口/入口温度。如果VOCs浓度够高,所放出的热能足够时,RCO即不需燃料。例如RCO热回收效率为95%时,RCO出口仅较入口温度高25℃而已。

根据我司长期治理废气的经验和贵公司提供的相关资料参数以及建议(处理效率达到业主要求同时价格低廉等特点),此类有机废气为喷漆过程中产生的废气,涂装废气属于大风量、低浓度、低温度的有机混合气体,此类废气采用固定床催化氧化法吸附浓缩净化处理,处理后的废气直接达标排放,同时,吸附载体饱和后采用热空气脱附再生,脱附出来的高浓度有机废气进入催化氧化设备(RCO)进行催化氧化处理,此废气处理方式吸附净化效率相对较高。

采用 “固定床吸附+RCO催化氧化设备”,其优点为可靠、处理效率高,同时,不会产生二次污染,不会像其它处理方式如颗粒炭易发生自燃现象等,做到真正的节能、环保。采用系统自动脱附、增加蓄热体、尽可能降低运行成本。

方案特点

(1)排出废气分别接入独立固定床吸附废气处理设备,根据PLC程序提示吸附停机状态采用催化燃烧对饱和箱体逐一脱附解析工艺。业主工作时间为24小时,废气处理方式为连续式工作,吸附过程的同时可进行脱附,备用1只固定床箱体。

(2)有机废气中的粉尘颗粒物较多,采用活性炭(或分子筛)吸附时需将漆雾颗粒物去除,前处理采用干式精滤除尘方式。

(3)以固定床脱附出的高浓度废气进入温度为250-280℃的RCO炉中,在贵金属催化剂的作用下,从而分解VOCs分子,VOCs在RCO炉中的反应式如下:

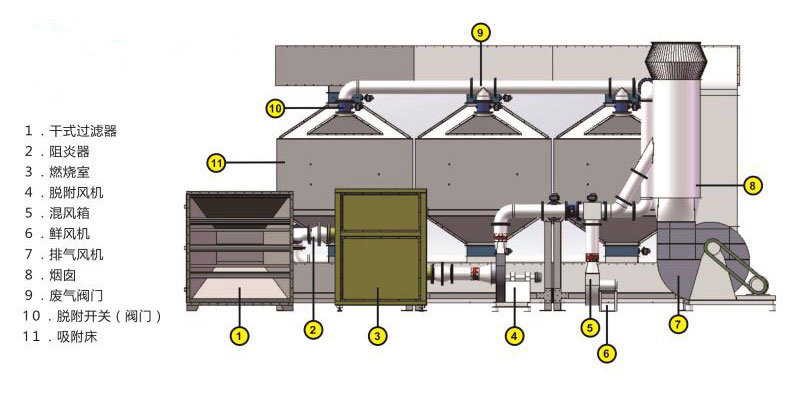

设备结构及外形图